上世紀60年代后期,晶閘管靜態變頻電源的應用,導致鑄鐵行業中采用無芯感應電爐作為熔煉設備的企業逐漸增多,尤其是70年代逆變電源的開發,中頻無心感應電爐的電源有了重大的改進,頻率轉變效率可提高到97%~98%,熔化鑄鐵時熱效率可達到70%,同時,電爐設備和所用的耐火材料也在不斷發展,因而其應用日益廣泛。

對于不適于采用長爐齡大型沖天爐的中、小型鑄鐵企業,用無心感應電爐熔煉有很多優點,主要如:

l 熔煉時排出的廢氣、煙塵和爐渣大幅度減少,便于治理環境和改善作業條件;

l 可利用廉價的金屬爐料,尤其是便于循環回用加工的切屑和邊角余料;

l 生產安排的靈活性較好;

l 鑄鐵的化學成分和溫度比較均勻且易于控制。

但是,感應電爐熔煉的冶金過程與沖天爐有很大的的差別,如果不能切實了解其冶金特點,從而正確安排熔煉和各項后處理作業,則生產灰鑄鐵件時,往往會出現顯微組織不符合要求、鑄件的加工性能惡化等各種問題,不能確保鑄件的質量要求。

一、感應電爐與沖天爐熔煉過程中的不同之處

沖天爐是以焦炭為燃料的豎爐,無芯感應電爐則是以電感應加熱的坩堝爐,熔煉過程當然會有很大的的差別,即使熔煉得到的鐵液化學成分相近,其在凝固過程中發生共晶轉變的條件卻有很大的差異,因而,鑄件的微觀組織和某些性能也會有頗大的差異。

這兩種熔煉設備,不同之處主要有以下幾點。

1、沖天爐內有高溫的過熱區

沖天爐熔煉過程中,在底焦層內氧化帶和還原帶之間,有一高溫過熱區,溫度一般都在1700℃左右,高溫運行的沖天爐還會更高一些。

感應電爐熔煉時,爐內不存在這樣的過熱區。

2、鐵液中的硫含量

沖天爐熔煉時,爐料中生鐵錠所占的配比較高,生鐵錠的硫含量一般都高于廢鋼。而且,爐料在熔化區熔融后,以細小液滴狀態下落的過程中,流經硫含量較高的焦炭,二者接觸的界面面積大。液滴到達爐缸后,所有的鐵液都積存于焦炭塊之間的空隙中。因此,熔煉灰鑄鐵時,鐵液中的硫含量較高,通常都在0.1%左右。

無芯感應電爐熔煉鑄鐵時,由于爐料中廢鋼多而生鐵錠少,配料中硫含量本來就低,再加以熔煉過程中完全不與焦炭接觸,沒有自焦炭吸收硫的過程,如果不特意在配料中加硫,則熔煉得到的鐵液中硫含量較低,一般都在0.04%以下。

3、鐵液中的氧含量

沖天爐熔煉過程中,未熔的金屬爐料、鐵液與爐氣接觸的界面大、時間長,熔煉制得的鐵液中氧含量較高,一般為0.004%~0.006%。

無芯感應電爐熔煉鑄鐵時,金屬爐料與爐氣接觸的時間很短,熔融的鐵液與爐氣接觸的界面很小,鐵液中的氧含量相當低,一般為0.002%左右,甚至更低一些。

高爐熔煉的鑄造生鐵,氧含量比廢鋼高得多。少用或不用生鐵,代之以廢鋼,也是感應電爐熔煉的鐵液中氧含量較低的重要原因。

4、鐵液中的氮含量

沖天爐熔煉過程中,雖然鐵液與爐氣接觸的時間長,接觸的界面大,但是,由于鑄鐵中的碳、硅含量較高,溶于鐵液中的氮并不很多,含量一般為0.004%~0.007%。鑄鐵中含有少量的氮,鑄件中不至于產生氣孔,卻有促成珠光體的作用,有助于改善鑄鐵的力學性能。

無芯感應電爐熔煉鑄鐵時,爐料中配用的廢鋼量較多。廢鋼中的碳、硅含量都低,氮含量比鑄鐵中的高得多,因此,感應電爐熔煉的鐵液中氮含量要高一些。一般說來,爐料中廢鋼用量為15%時,鑄鐵中的氮含量約為0.003%~0.005%;廢鋼用量為50%時,氮含量可達0.008%~0.012%;爐料全部為廢鋼時,氮含量可高達0.014%以上。

如果鐵液中氮含量在0.01%以上,鑄件就易于因氮析出而產生氣孔。因此,用感應電爐熔煉時,要注意防止因氮而致的氣孔。

5、對鐵液的攪拌作用

沖天爐熔煉過程中,爐料熔化后,只在液滴下落的短暫時間內有些擾動。鐵液進入爐缸或前爐后,除內部有輕微的對流外,基本上沒有攪拌作用。

感應電爐熔煉過程中,熔融的鐵液內部自始至終都有感應電流的攪拌作用。

二、感應電爐熔煉制得的鐵液共晶結晶時的過冷度大

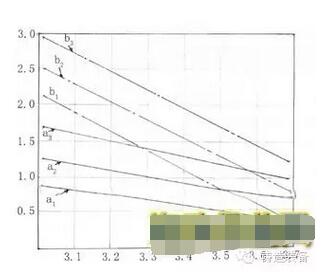

在碳當量相同的條件下,用感應電爐熔煉的鑄鐵與用沖天爐熔煉的相比,共晶結晶時的過冷度大得多,參見圖1。

碳當量[C+1/3(Si+P)] (%)

圖1 在不同的碳當量下鑄鐵的熔煉條件對共晶結晶時過冷度的影響

a-沖天爐熔煉;b-感應電爐熔煉

在碳、硅含量相同的條件下,用感應電爐熔煉的鑄鐵與用沖天爐熔煉的相比,三角試片的白口寬度也有明顯的差別,參見圖2。

鑄鐵的碳含量(%)

a1-沖天爐熔煉,Si2.5%;a2-沖天爐熔煉,Si 2.0%;

a3-沖天爐熔煉,Si 1.5%;b1-感應電爐熔煉,Si2.5%;

b2-感應電爐熔煉,Si 2.0%;b3-感應電爐熔煉,Si1.5%

圖2 用不同熔煉條件熔煉的鑄鐵碳、硅含量對三角試片白口寬度的影響

由圖1、圖2可見,熔煉條件不同的鑄鐵,共晶結晶時特性差別很大。感應電爐熔煉制得的鐵液,過冷度大,其原因主要有以下三個方面。

1、共晶結晶時晶核的數量減少

沖天爐熔煉時,從爐料開始熔化到鐵液自爐中流出所經歷的時間很短,大約是10min左右。感應電爐熔煉時,從爐料開始熔化到出鐵一般要經1小時左右,而且又有感應加熱所特有的攪拌作用,易于使鐵液中微細的碳質晶核溶于鐵液。與此同時,可在共晶結晶時作為異質晶核的微細顆粒也大幅度減少。例如,可作為異質晶核的SiO2,在溫度很高、又有攪拌作用的條件下,易于與鑄鐵中的碳發生如下反應而生成硅,硅溶于鐵液,異質晶核消失:

SiO2+2C→Si+2CO↑

因此,用感應電爐熔煉灰鑄鐵時,要特別注意做好孕育處理作業,孕育劑用量應比沖天爐熔煉時略多一些,最好出爐前先在爐中進行預處理,以改善鑄鐵共晶結晶時的生核條件。

2、鐵液中的硫含量低

前面已經談到,用感應電爐熔煉鑄鐵時,熔煉得到的鐵液,硫含量一般都在0.04%以下。可是,對于灰鑄鐵而言,一定的硫含量是保證微觀組織正常所不可或缺的。

澆注前向鐵液中加入孕育劑后,孕育劑中的活性元素與鐵液中含有的硫、氧作用,生成大量微細的氧化物、硫化物和硫氧復合化合物,彌散于鐵液中。在灰鑄鐵鐵液的共晶凝固過程中,這些細小的夾雜物能作為石墨析出的異質晶核,促進石墨生核、使共晶團數量增多、共晶團細化。

因此,用感應電爐熔煉時,應特別關注鐵液中的硫含量,必須使之保持在0.06~0.08%之間。如配料中沒有引入硫的組分,一般可加入適量的硫化亞鐵使之增硫。

感應電爐中加入硫化亞鐵的量很小,硫含量往往不易準確控制。最近,日本有人提出,應該在為生產高檔灰鑄鐵件而提供的高純生鐵中,特意配加一定的硫含量,以便于鑄造廠的質量控制。

3、鐵液中的氧含量低

前面已經談到,用感應電爐熔煉的鑄鐵中,氧含量一般都較低。如果氧含量降低到0.001%以下,鐵液中可以作為外來晶核的氧化物、硫氧復合化合物就很少,鐵液對孕育處理的回應能力就會很差。對于灰鑄鐵而言,作為異質晶核,氧化物尤為重要。

在確認鑄鐵中氧含量過低的情況下,就應適當增加氧含量。最方便的辦法是采用含氧、硫的孕育劑。這種孕育劑,國外早已有供應,隨著我國用感應電爐熔煉的鑄鐵企業日益增多,近來也已經有有類似的產品問世。

在爐料中配入30%左右的鑄鐵切屑,既可以循環利用廢棄物料、降低生產成本,又可以使熔煉制得的鐵液中氧含量增多,不失為一種可取的增氧措施。美國某鑄鐵廠,爐料中鑄鐵切屑的用量為50%。

三、爐料中生鐵塊太多會導致石墨組織異常

前面曾經提到,用感應電爐熔煉鑄鐵時,由于液態鑄鐵在爐內保持的時間長,又有感應電流的攪拌作用,會使微細的碳質晶核溶于鐵液,同時,能作為外來晶核的氧化物、硫化物和硫氧復合化合物也會大量損失。但是,對于生鐵錠中所含的粗大石墨,情況就不一樣了。

生鐵錠中,一般都含有粗大的片狀石墨。沖天爐熔煉時,即使出鐵的溫度不太高,爐內過熱區的溫度也在1700℃左右。鐵液通過過熱區所經歷的時間雖然很短,但卻是以細小液滴通過的,能得到高溫過熱,有助于使石墨溶于鐵液。因此,即使爐料中配加的生鐵錠較多,只要鑄鐵的成分不是過共晶的,顯微組織中的石墨都呈細小的片狀,一般不會有塊片狀(C型)石墨出現。

感應電爐熔煉鑄鐵時,雖然液態鑄鐵在爐內保持的時間長,又有感應電流的攪拌作用,但爐內的溫度畢竟比沖天爐熔化帶的溫度低得多。如果爐料中配用的生鐵錠太多,就不可能使熔點高、穩定性強的片狀石墨全部溶入鐵液,總有一些晶態石墨保留在鐵液中。

在這種條件下,鑄鐵開始凝固前就存在較大的晶態石墨,即使鑄鐵的成分是亞共晶的,凝固時也會有初生石墨依托晶態石墨析出。最后,鑄鐵的顯微組織中就會出現塊片狀(C型)石墨,影響鑄鐵的力學性能。

因此,用感應電爐熔煉鑄鐵時,爐料中生鐵錠的用量最好不超過10%,以保證顯微組織正常。

1980年,我曾在美國造訪過7、8家用感應電爐熔煉、生產高檔次灰鑄鐵件的鑄造廠,二十多年前,就沒有見到一家用一塊生鐵錠的。歐洲用感應電爐熔煉鑄鐵的鑄造廠,爐料中生鐵錠的配用量一般都不超過10%。

目前,我國還有不少鑄造廠,將沖天爐熔煉時所用的爐料配比,原封不動地用于感應電爐,不少企業生鐵錠的用量為30%,有的企業甚至高達50%。再加以未能按感應電爐的冶金特點安排適當的孕育處理,結果,顯微組織中既有塊片狀(C型)石墨,又有D型、E型石墨(過冷石墨),這種不正常的組織當然有損于鑄件的質量,希望能盡早糾正這種不合適的做法。

四、認真做好孕育處理和預處理

感應電爐熔煉的鐵液,共晶結晶時的過冷度大,用以生產灰鑄鐵件,必須認真做好出鐵時的一次孕育處理和澆注過程中的二次孕育處理。在此基礎上,生產高質量鑄件時,出鐵前還應該在爐內進行預處理(preconditioning)。大批量生產高質量鑄件時,還有必要考慮采用動態孕育工藝,以確保鑄件質量的可重復性。

關于常規的孕育處理,有關的參考資料很多,不必在此處重復。這里,只想簡要地介紹一下預處理和動態孕育工藝。

1、預處理

鑄鐵的預處理工藝,大約在上世紀70年代后期開始應用于歐洲,隨后,差不多與感應電爐熔煉鑄鐵的工藝同步發展。1980年,筆者在美國造訪了好幾家用感應電爐熔煉鑄鐵的鑄造廠,沒有一家不采用預處理工藝,所用的處理劑都是碳化硅。目前,一些工業國家中,預處理工藝的應用面很廣,而且已自感應電爐熔煉推廣到沖天爐熔煉。

據筆者所知,目前美國用作預處理劑的碳化硅約70%自中國進口,而我國采用預處理工藝的鑄造廠卻很少很少。

預處理的作用不僅在于減輕激冷傾向和減少碳化物的形成,還在于改善共晶轉變時石墨的生核和長大。出于對灰鑄鐵的冶金要求,希望在較高的溫度下發生共晶轉變、析出石墨,并使過冷度最小,從而保證得到A型石墨,防止產生B型、D型和E型石墨。而且希望發生共晶轉變時石墨生核程度高,共晶團數量多,以得到細小的片狀石墨。

通過預處理,生產薄壁鑄件時,不僅可避免組織中出現碳化物,而且可使過冷型石墨(B型和D型)減至最少。預處理工藝可用于砂型鑄造,也可用于金屬型鑄造和離心鑄造。

鑄鐵所用的預處理劑,應該是含碳、硅的晶態材料,碳化硅的應用較廣。對于灰鑄鐵,一般都采用SiC含量為85~90%的冶金碳化硅;對于球墨鑄鐵則宜采用SiC含量為97~98%的碳化硅。

人造石墨(晶態石墨)也可用作預處理劑。

75%的硅鐵則只有提高硅含量的作用,作為預處理劑的效果不明顯。

用碳化硅作預處理劑時,加入量一般為0.7~1.0%,實際應用時,應通過試驗求得最佳值。

2、動態孕育工藝

鑄鐵是非常復雜的鑄造合金,其顯微組織和性能決定于很多因素,如:所用爐料的狀況、爐料熔化的過程及溫度控制、奧氏體和石墨在鐵液中生核的條件、化學成分、所用的孕育方法、孕育劑的品種及其用量等。雖然生產和應用鑄鐵件已有兩千多年的歷史,大家對鑄鐵的結晶、凝固過程(奧氏體和石墨的析出和長大)一般也都有所了解,但是,時至今日,我們的認識仍然很不全面。而且,在生產條件下進行孕育處理時,對于孕育劑品種的選用、加入量的確定,所依據的資料和信息往往都是不夠充分的,只能依據經驗或過去的試驗結果。因此,即使是很有經驗的技術人員,也經常會遇到始料未及的問題。

(1)化學成分分析

現在,一般的鑄造廠都配備有爐前快速分析的設施,很多鑄造廠還配備了光譜分析儀,這對于控制鑄鐵的化學成分當然是十分必要的,但對于有效地控制鑄鐵的微觀組織和性能則是不充分的。而且,用感應電爐熔煉的鑄造廠尤其需要知道鐵液中的氧含量。

實際上,爐前快速分析所能測定的元素是非常有限的,一些對鑄鐵組織有重要影響的微量元素都不能測定。采用光譜儀,能測定的元素多了,但對鐵水中所含的氣體、各種氧化物、硫化物、硅酸鹽的含量以及其他影響鑄鐵凝固過程的因素,仍然無從知曉。

總之,爐前化學分析是必要的,但對于實施有效的工藝過程控制則是不充分的。因此,不同鑄造廠生產的化學成分相近的鑄鐵件,性能可能有很大的差別。即使同一鑄造廠,在不同時間生產的化學成分相近的鑄鐵件,其性能也不盡相同。

(2)熱分析

要對鑄鐵的微觀組織和性能進行有效的控制,除化學成分外,還必須依靠由熱分析得到的數據和信息。

鑄鐵企業所用的熱分析系統,目前大多都在試驗樣杯中加碲,使鑄鐵試樣按亞穩定系凝固。通過這樣的熱分析,可以得知鑄鐵的液相線溫度和按亞穩定系凝固時的共晶轉變溫度,并可由此推算碳、硅含量和碳當量。但對于生產灰鑄鐵、球墨鑄鐵和蠕墨鑄鐵件,都不能提供任何有關石墨化的信息。

因此,鑄鐵所用的熱分析系統,應采用不加碲的樣杯,使試樣按穩定系凝固,并得到相應的冷卻曲線。然后再由人工智能系統根據每一鑄造廠設定的條件,就每一種合金解讀其冷卻曲線,并提供相關的信息。這種熱分析系統可適應各企業的具體條件,通常稱之為“自適應熱分析系統”,簡稱“ATAS”。

最近開發的、控制蠕墨鑄鐵質量的NovaCast系統和SinterCast系統都是自適應熱分析系統的發展。

(3)鑄鐵的動態孕育處理

動態孕育處理的特點是:孕育劑的加入量不是固定不變的,孕育劑的品種也不限于一種。進行處理時,根據成分分析和熱分析得到的數據,實時地調整孕育劑的品種及其加入量,使鑄鐵的微觀組織達到最佳狀態。德國的鑄造工藝研究所多年前就已就此編制相應的軟件。這樣,就可以有效地控制鑄件的微觀組織和性能,保持鑄件的質量穩定、一致,防止鑄造缺陷的產生,并使廢品率降到最低水平。

五、增碳劑及其應用

沖天爐熔煉鑄鐵時,熔融的鑄鐵以液滴通過灼熱的底焦,增碳效果很好,通常可以通過調整底焦高度、控制爐料配比和鐵液溫度來控制增碳量,有必要采用增碳劑的情況很少。

感應電爐熔煉鑄鐵時,爐內沒有碳源,爐料中生鐵錠的用量少、廢鋼的用量多,增碳劑一般都是必不可少的。增碳劑的品種及其特征,不僅影響增碳效率,對鑄件的冶金質量也有重要的影響。

1、增碳劑

可以用作鑄鐵增碳劑的材料很多,常用的有人造石墨、煅燒石油焦、天然石墨、焦炭、無煙煤以及用這類材料組配成的混合料。

(1)人造石墨

上述各種增碳劑中,品質最好的是人造石墨(也有人稱之為晶態石墨)。爐料中配加人造石墨,其作用不僅在于增碳,而且還有預處理鐵液的效果。

制造人造石墨的主要原料是粉狀的優質煅燒石油焦,在其中加瀝青作為粘結劑,再加入少量其他輔料。各種原材料配合好以后,將其壓制成形,然后在2500℃~3000℃、非氧化性氣氛中處理,使之石墨化。經高溫處理后,灰分、硫、氣體含量都大幅度減少。

由于人造石墨制品的價格高,鑄造廠常用的人造石墨增碳劑大都是制造石墨電極或其他成形部件時的切屑、廢舊電極和石墨塊等循環利用的材料,以降低生產成本。

熔煉冶金質量較高球墨鑄鐵時,增碳劑宜首選人造石墨,為此,最好向附近用電弧爐煉鋼的企業或電解鋁生產企業購買廢電極,自行破碎到要求的粒度。

(2)石油焦

石油焦是目前廣泛應用的增碳劑。

石油焦是精煉原油得到的副產品。原油經常壓蒸餾或減壓蒸餾得到的渣油及石油瀝青,都可以作為制造石油焦的原料,再經焦化后就得到生石油焦。原油加工過程中,產出的生石油焦一般不到原油的5%。美國生石油焦的年產量約3000萬噸。生石油焦中的雜質含量高,不能直接用作增碳劑,必須先經過煅燒處理。

生石油焦有海綿狀、針狀、粒狀和流態等品種。

海綿狀石油焦是用延遲焦化法制得的,由于其中硫和金屬含量較高,通常用作煅燒時的燃料,也可作為煅燒石油焦的原料。經煅燒的海綿焦,主要用于制鋁業和用作增碳劑。

針狀石油焦,是用芳香烴的含量高、雜質含量低的原料,由延遲焦化法制得的。這種焦炭具有易于破裂的針狀結構,有時稱之為石墨焦,煅燒后主要用于制造石墨電極。

粒狀石油焦呈硬質顆粒狀,是用硫和瀝青烯含量高的原料,用延遲焦化法制得的,主要用作燃料。

流態石油焦,是在流態床內用連續焦化法制得的,呈細小顆粒狀,結構無方向性,硫含量高、揮發分低。

石油焦的煅燒,是為了脫除硫、水分和揮發分。將生石油焦于1200~1350℃煅燒,可以使其成為基本上純凈的碳。

煅燒石油焦的最大用戶是制鋁業,70%用以制造使鋁礬土還原的陽極。美國生產的煅燒石油焦,用于鑄鐵增碳劑的約占6%。

各種石油焦制品的大致成分列于表1,供參考。

表1 各種石油焦制品的大致成分(%)

|

品 種 |

固定碳 |

硫 |

灰分 |

揮發分 |

水分 |

|

生石油焦 |

85~89 |

1~6 |

0.2~0.5 |

10~14 |

8~10 |

|

煅燒石油焦 |

98.5 |

0.02~3.0 |

0.2~0.5 |

0.3~0.5 |

≤0.5 |

|

合成碳制品 |

99 |

0.01~0.03 |

0.1~0.5 |

- |

≤0.5 |

|

低硫合成碳制品 |

99.9 |

0.01~0.03 |

0.01~0.03 |

- |

≤0.2 |

(3)天然石墨

天然石墨可分為鱗片石墨和微晶石墨兩類。

微晶石墨的灰分含量高,一般不用作鑄鐵的增碳劑。

鱗片石墨有很多品種:高碳鱗片石墨需用化學方法萃取,或加熱到高溫使其中的氧化物分解、揮發,這種鱗片石墨產量不多、價格高,一般也不用作增碳劑;低碳鱗片石墨中的灰分含量高,不宜用作增碳劑;用作增碳劑的主要是中碳鱗片石墨,但實際用量也不多。

天然石墨的大致成分見表2。

表2 天然石墨的大致成分(%)

|

品 種 |

固定碳 |

硫 |

灰分 |

揮發份 |

水分 |

|

中碳鱗片石墨 |

85~95 |

0.1~0.7 |

5~15 |

1~2 |

- |

|

微晶石墨 |

60~80 |

0.1~0.2 |

20~40 |

1~2 |

0.5 |

(4)焦炭和無煙煤

電弧爐煉鋼過程中,可以在裝料時配加焦炭或無煙煤作為增碳劑。由于其灰分和揮發分含量較高,感應電爐熔煉鑄鐵時很少用作增碳劑。

關于鑄造行業常用的幾種增碳劑的成分和堆密度,表3中列出了一些典型的測定數據,可供參照。

表3 常用增碳劑的成分和堆密度

|

增碳劑 |

碳含量 (%) |

灰 分 (%) |

水分 (%) |

揮發分 (%) |

硫 (%) |

氮 (%) |

氫 (%) |

堆密度的概略值 (g/cm3) |

|

人造石墨 |

99.2 |

0.4 |

0.20 |

0.10 |

0.05 |

0.005 |

- |

0.84 |

|

鱗片石墨(中碳) |

85.3 |

13.2 |

0.06 |

0.44 |

0.35 |

0.060 |

- |

- |

|

煅燒石油焦(中硫) |

96.5 |

0.4 |

0.40 |

0.30 |

1.50 |

0.600 |

0.15 |

0.77 |

|

煅燒石油焦(低硫) |

98.3 |

0.4 |

0.10 |

0.20 |

0.30 |

0.080 |

0.04 |

0.800 |

|

干燥焦炭 |

87.7 |

9.0 |

0.30 |

1.00 |

1.00 |

1.000 |

- |

0.64 |

|

優質無煙煤 |

90.0 |

2.5 |

2.00 |

3.5 |

0.25 |

0.600 |

1.10 |

0.64 |

|

瀝青焦 |

97.0 |

0.5 |

0.50 |

0.5 |

0.4 |

0.700 |

0.20 |

0.55 |

2、增碳劑的應用

選用增碳劑時,一般都應該注意以下幾點。

(1)固定碳和灰分的含量

固定碳和灰分是增碳劑中此消彼長的兩個對立參數,也是影響增碳效率的兩個最重要的參數。增碳劑中的固定碳含量高、灰分低,則增碳效率高,反之則增碳效率低。由于生產條件下影響的因素很多,很難嚴格評定兩參數各自對增碳效率的影響。

灰分高,對增碳有抑制作用,而且還會使爐渣量增多,從而延長作業時間,增加電耗,增加冶煉過程中的勞動量。

從增碳效率考慮,當然希望增碳劑的固定碳含量高一些、灰分低一些,但同時也要考慮生產成本的因素和對鐵液質量的影響。

(2)加入方式的影響

增碳劑的加入方式對增碳效率也有很大的影響。

裝料時將增碳劑與爐料混勻,置于感應電爐的底層和中部,增碳效率較高。無心感應電爐熔煉灰鑄鐵時,鑄鐵的目標成分、各種爐料的配比和其他多種工藝因素,都會影響增碳劑的增碳效率。不同增碳劑的增碳效率大致可參見表4。

表4 爐內加入不同增碳劑時的增碳效率(增碳劑粒度:1.5~9mm)

|

增碳劑 |

固定碳含量 (%) |

灰分 (%) |

硫含量 (%) |

增碳效率 (%) |

|

煅燒硬瀝青 |

99 |

0.40 |

0.25 |

95~97 |

|

低硫煅燒石油焦 |

99 |

0.30 |

0.42 |

95~97 |

|

中硫煅燒石油焦 |

98 |

0.48 |

1.50 |

93~95 |

|

瀝青焦 |

94.3 |

4.30 |

0.37 |

88~91 |

|

瀝青 |

87 |

11.30 |

1.25 |

63~67 |

出鐵時在澆包內加增碳劑,然后沖入鐵液,增碳效率比在爐內加入者低得多。美國有人在澆包內加入不同增碳劑進行過對比試驗,其要點如下:

熔煉的鑄鐵是低碳當量鑄鐵,目標成分是:C 2.55%;Si 1.7%;Mn 0.4%。

出鐵時,鐵液溫度為1510~1530℃。

增碳劑加在澆包內,不同增碳劑的增碳效率大致可參見表5。

表5 在澆包內加入不同增碳劑的增碳效率(增碳劑粒度:1.5~6.5mm)

|

增碳劑 |

鱗片石墨 |

電極碎屑 |

粒狀碳制品 |

無煙煤 |

焦炭 |

|

灰分 (%) |

0.1 |

0.3 |

0.6 |

5.12 |

11.3 |

|

增碳效率(%) |

76 |

52 |

48 |

48 |

32 |

(3)增碳劑中的硫含量

熔煉球墨鑄鐵時,應采用硫含量低的增碳劑,雖然低硫增碳劑的價格高,但卻是必需的。

熔煉灰鑄鐵時,則宜采用硫含量較高的增碳劑。這樣,不僅可以降低生產成本,而且還可以利用其所含的硫,增強鐵液對孕育處理的回應能力,得到冶金質量高的鑄件。在這種條件下,片面地追求增碳劑“質量高”而選用低硫的品牌,不僅增加生產成本,而且還有負面影響。

(4)增碳劑中的氮含量

灰鑄鐵中含有少量的氮,有促成珠光體的作用,有助于改善鑄鐵的力學性能。如果氮含量在0.01%以上,則鑄件就易于產生“氮致氣孔”。

廢鋼中的氮含量高于鑄造生鐵。用感應電爐熔煉鑄鐵時,由于爐料中所用的鑄造生鐵錠少、廢鋼多,制得的鑄鐵中氮含量會相應較高。

此外,由于爐料中使用大量廢鋼,必須用增碳劑,而大多數增碳劑中氮含量都比較高,這又是導致鑄鐵中氮含量增高的另一因素。

近十多年來,隨著感應電爐的應用不斷增多,增碳劑中的氮含量日益受到重視。為避免鑄件產生氣孔缺陷,感應電爐熔煉鑄鐵時所用的增碳劑,一定要選購含氮量低的品種,如有可能,應核查增碳劑的氮含量。當前的困難在于:分析增碳劑中的氮含量,尚缺乏簡便而準確的方法。

(5)其他工藝因素對增碳效率的影響

除增碳劑中的固定碳含量和灰分對其在鑄鐵中的增碳效率有重要的影響外,增碳劑的粒度、加入的方式、鐵液的溫度以及爐內的攪拌作用等工藝因素都對增碳效率有明顯的影響。在生產條件下,往往是多種因素同時起作用,難以對每一因素的影響作準確的說明,需要在具體生產條件下通過試驗來優化工藝。

出鐵時將增碳劑加入澆包內,然后沖入鐵液,增碳效率與鐵液的溫度有關。在正常的生產條件下,鐵液溫度較高,則碳較易溶于鐵液,增碳效率因而較高。

一般說來,增碳劑的顆粒小,則其與鐵液接觸的界面面積大,增碳的效率就會較高,但太細的顆粒易于被大氣中的氧所氧化,也易于被對流的空氣或抽塵所致的氣流帶走,因此,增碳劑顆粒尺寸的下限值以1.5mm為宜,而且其中不應含有0.15mm以下的細粉。

顆粒尺寸的最大值,應該以能在作業時間內溶入鐵液為度。如果增碳劑在裝料時隨金屬爐料一同加入,碳與金屬的作用時間長,增碳劑的顆粒尺寸可以較大,上限值一般可為12mm。如果在出鐵時加入鐵液中,則顆粒尺寸宜小一些,上限值一般為6.5mm。

攪拌有利于改善增碳劑和鐵液的接觸狀況,提高其增碳效率。在增碳劑與爐料一同加入爐內的情況下,有感應電流的攪拌作用,增碳的效果較好。向包內加增碳劑時,增碳劑可先置于包底,出鐵時使鐵液直沖增碳劑,或連續地將增碳劑投向液流,不可在出鐵后投放在澆包內的液面上。

增碳劑如被卷入爐渣中,就不能與鐵液接觸,當然會嚴重影響增碳效果。因此,如采用在出鐵時增碳的工藝,應特別注意避免渣、鐵混出。

| 【上一個】 消失模鑄造缺陷的產生原理和解決方法 | 【下一個】 探討精鑄件成本的構成及影響因素 |